时间: 2019-01-28 14:37

来源: 亚洲环保网

作者: 唐建国

◆ 美国503法案对污泥稳定化程度的判定(主要是病原体的控制)采用过程参数控制,如停留时间、反应温度等;

◆欧盟《污泥利用指导规程》规定:稳定化后污泥中VS降低38%,或稳定化污泥的氧利用率低于1.5 mgO2/(gVSS·h);

◆ 有文献提出,用厌氧消化后污泥中的有机酸含量判断污泥稳定化程度(有机酸含量小于300 mg/L认为稳定);

(2)对稳定化处理产物的价值认识不到位

稳定化产物中的腐殖酸(包括富里酸和胡敏酸)是自然生态系统中重要的有机碳源,对土壤保水保肥、农林作物增产有重要意义,但生物腐殖酸的价值尚未得到充分重视。

(3)稳定化处理产物的出路问题

对稳定化产物认识的不充分、处置过程潜在的环境影响,使得处理与处置未得到有效衔接。

稳定化处理过程分析及产物特征

1、污泥样本来源

污泥样本来自于全国十六座污水处理厂的污泥处理工程、城市污泥处理处置中心以及典型污泥处理工程。其中,9座采用厌氧消化处理工艺,7座采用好氧发酵处理工艺。

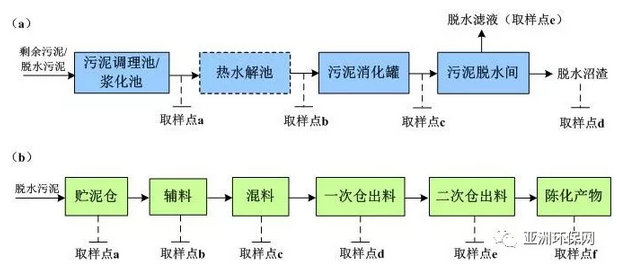

(a)高温热水解+厌氧消化处理工艺;(b)好氧发酵处理工艺。

北方泥质:VS/SS 50.3%~73.5%;南方泥质:VS/SS 35.4%~52.7%。各厂进泥泥质

2、三维荧光图谱表征蛋白质和腐殖酸

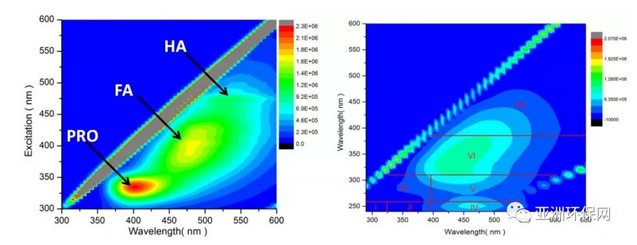

蛋白质类和腐殖酸类物质是具有荧光特性的有机物,三维荧光(3D-EEM)图谱的半定量分析能将蛋白质的减量和腐殖酸的增量耦合起来。

荧光复杂指数(Complexity Index,CI),反映了复杂有机物与简单有机物含量的比值,也在一定程度上反映了物料中易生物降解组分(蛋白质类物质)的减少和复杂、稳定组分(腐殖质类物质)的增加,也称之为荧光稳定化指数。

3、厌氧消化过程

表:各厂厌氧消化进泥及产物特征分析

表中黄色区域:

(1)厌氧消化的九个厂中,仅A4~A6厂有机物减量40%以上;

(2)A4~A6厂进泥有机物>60%且采用高温热水解工艺;

(3)进泥泥质和处理工艺影响有机物的降解率。

表中绿色区域:

(1)采用高温热水解工艺的蛋白质减量明显高于传统工艺;

(2)多糖的减量相对不明显,如A9厂,产物中的多糖反而增加,采用有机物降解率作为稳定化判定指标值得商榷。

表中紫色区域:

(1)厌氧消化处理后,腐殖酸含量和CI指数均有不同程度地增加,腐殖酸增幅24~117 mg/gVS;

(2)A9厂协同餐厨餐厨废弃物厌氧消化,在有效的消化时间内,有机物降解不彻底。

厌氧消化有机物转化过程分析

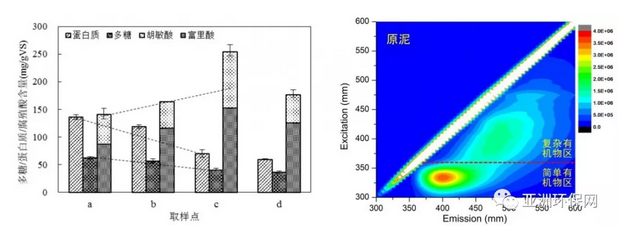

以A4厂为例,采用“高温热水解+中温两级厌氧消化+板框脱水”处理工艺,处理规模100万m3/d。

(1)经热水解和厌氧消化后,蛋白质减量64.6%,多糖减量55.5%,腐殖酸增量23.8%,简单有机物向复杂有机物转化;

(2)经板框脱水后,14.2%的腐殖酸随脱水滤液带走,滤液中检测出多糖139.2mg/L和腐殖酸911.0mg/L,可作液态肥料;

(3)荧光谱图分析:热水解过程,简单有机物向富里酸转化;厌氧消化过程,简单有机物降解,同时富里酸逐渐转化、聚合成胡敏酸类物质;脱水滤液中,主要是富里酸和腐殖化中间产物;

(4)荧光稳定化指数:热水解前后CI指数变化不大,厌氧消化后,CI指数显著增加(CI=7.5),板框脱水后,CI指数回降至5.4,与腐殖酸变化规律一致。

4、好氧发酵过程

表:好氧发酵各厂进泥泥质及产物特征分析

表中黄色区域:

(1)好氧发酵的七个厂中,有机物降解率差异较大,有些厂无法计算,主要是由于大量辅料的加入;

(2)好氧发酵的蛋白质减量明显高于厌氧消化,产物中蛋白质的残余量也更低。

表中绿色区域:

(1)好氧发酵后腐殖酸含量显著增加,产物中含量高于200 mg/gVS;

(2)B2和B3厂,因进泥有机物含量低于40%,添加了大量辅料,产物中腐殖酸含量“被稀释”。

好氧发酵过程有机物转化过程分析

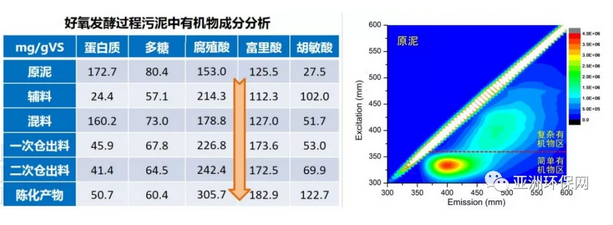

以B4厂为例,处理规模600 t/d,采用蘑菇渣作辅料,混合比例为回料:原泥:辅料 = 2:1:0.2,一次仓发酵14天,二次仓发酵20天,共计34天(冬季)。

发酵过程蛋白质减量显著,多糖减量明显但不彻底,这主要是由于辅料的加入,引入的多糖(以纤维素为主)所致;

经过发酵和陈化后,腐殖酸增量28.0%;从腐殖酸组分上来看,经过一次发酵,富里酸增加,经过二次发酵和陈化,富里酸减少,胡敏酸增加,说明好氧发酵过程是富里酸合成、转化并聚合成胡敏酸的过程,且陈化是重要的腐殖化过程。

编辑: 赵凡

上海市城市建设设计研究总院(集团)有限公司总工程师