1. 前言

国内的烟气脱硫目前大都采用的是湿法工艺,其核心装置就是吸收塔,由于吸收塔内的反应大部分都采用喷淋管喷射洗涤,处理过的烟气中含有大量的浆液滴,因此烟气在经过洗涤后要通过除雾器,目的是将烟气中夹带的浆液滴通过撞击除雾器叶片分离出来,顺着除雾器叶片通道流向塔内,以免随烟气排除塔外污染环境。

除雾器是湿法脱硫中必不可少的设备。目前广泛使用的除雾器(包括屋脊式、平板式和烟道式),但是从现运行的脱硫系统中,可以发现除雾器主要存在以下2点问题。

(1)除雾效率不高,致使烟囱下“石膏雨”

石膏雨产生的原因是除雾器出口烟气携带的液滴超标,现大多数脱硫系统都不设GGH的脱硫系统,由于排烟温度较低,烟气扩散条件不利,烟气携带的液滴会在烟囱出口形成“石膏雨”(即脱硫塔浆液池内的大量石膏浆液随上升烟气从烟囱口飘出,严重影响周围环境)。

目前两级平板或屋脊除雾器只能保证出口雾滴浓度不大于75mg/Nm³ 已经远远不能满足主流环保公司和电厂出口雾滴浓度不大于20mg/Nm³ 的目标,改进势在必行。

(2)除雾器板片结垢堵塞,冲冼失常,造成除雾器坍塌

当除雾器冲洗系统受吸收塔液位影响不能按正常程序运行时,除雾器板片上结垢往往得不到及时冲洗,恶性循环愈演愈烈,塔内布置的除雾器板片上的亚硫酸钙与硫酸钙堆积物越来越多,最终使得除雾器不堪重负而坍塌。

我公司最新研发的高效除雾器叶片在福建华电可门2号烟气脱硫EPC项目上的应用,显示出在脱水除雾方面的高效性。该技术为脱硫塔的脱水除雾带来了新的技术理论和应用思路,有利于跟上日益严苛的环保要求。

2 . 脱硫项目概况

福建华电可门2号烟气脱硫EPC项目脱硫工程采用石灰石-石膏湿法脱硫工艺,1炉1塔布置,已通过改造取消了脱硫旁路烟道及GGH,FGD入口烟气量(标态,湿基,α=1.397)2143108Nm³/h,最高烟温179℃,吸收塔除雾器出口液滴含量<75mg/Nm³

由于出口液滴含量过高,需对脱硫系统进行改造,考虑到吸收塔内已无改造空间,故我公司决定在吸收塔出口水平烟道处新增一级立式平板式除雾器,保证水平烟道除雾器出口烟气中的雾滴浓度≤20mg/Nm³(干,标态)。

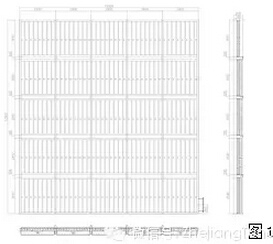

下图为烟道除雾器布置图

由于原烟道截面流速过高,将烟道尺寸扩大,使经过除雾器段的流速降低至5m/s左右,保证烟气中的浆液滴能有效得被除雾器叶片拦截。下图为除雾器叶片布置图

上述叶片我公司已报实用新型,其结构特征为:湿烟气经过PP叶片时,所夹带的极细小液滴与叶片上的多处小钩进行碰撞,被吸附聚集成大液滴,受重力影响,与烟气分离。解决了除雾器除雾效率低的难题。

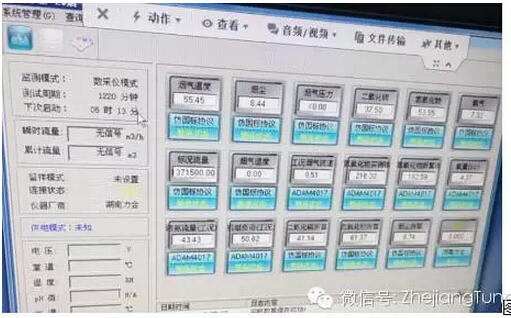

福建华电可门2号烟气脱硫EPC项目脱硫工程正式投运后,我公司委托华电电科院进行除雾器出口雾滴含量检测,经检测,实际雾滴浓度为16mg/Nm³(干,标态),符合水平烟道除雾器出口烟气中的雾滴浓度≤20mg/Nm³(干,标态)。以下为改造前在线监测数据,显示尘含量为23mg/Nm³

以下为改造后在线监测数据,显示尘含量为8mg/Nm³

经过改造后,通过对比发现,烟囱出口尘含量由23mg/Nm³降为8mg/Nm³,雾滴含量为16mg/Nm³(干,标态),达到主流环保公司和电厂的设计要求。

3. 新型高效除雾器的优势

1、通过合理的计算、设计,从而保证高除雾器效率,低压降。

2、管式除雾器布置在一级模块下部,能够均布烟气流场,去除大颗粒浆液滴。

3、叶片的厚度设计充分考虑叶片的强度要求,设置成3㎜厚,耐高压冲洗和非正常工况检修。

4、叶片表面平整、光滑,一级模块叶片内部没有设置物理倒钩,而是设计形成“流体钩状”结构,易于冲洗,叶片表面不易结垢,除雾效率高;二级模块叶片内部设置物理倒钩,能够去除极细小的浆液颗粒,保证除雾器效率;三级模块叶片内部设置多个物理倒钩,能够去除二级除雾器不能去除的细微浆液颗粒,保证除雾器效率。

5、叶片间距设置合理,不易堵塞;一级间距30mm叶片,二级间距25mm带钩叶片,三级间距23mm带钩高效叶片。

6、喷嘴的优化设计——型腔流线设计,型腔腔体较大,冲洗水喷射效果好,并有效预防喷嘴的堵塞。

7、化学、物理性能优良,防腐性能强。

8、三级屋脊式+一级管式型式的除雾器能够让除雾器出口烟气携带的液滴含量低于20mg/Nm³(干基),能够满足主流环保公司和电厂的要求。

4. 结语

新型高效除雾器是国内企业针对日益苛刻的环保要求开发出来的一项新技术,具有完全的自主知识产权,为脱硫行业提供了崭新的除雾技术理论和思路。由于新型高效除雾器具有独特的优势以及除雾的高效性,应用前景非常广泛。

编辑:李晨

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317