摘要:石膏法脱硫技术是目前应用最广的烟气脱硫(FGD)技术,石膏法单塔双循环脱硫技术是在传统的石膏法单塔单循环脱硫技术的基础上逐步进行改进,克服了其效率低,能耗高的缺点,并降低了尾气中SO₂含量,满足了最新的排放标准。本文对单塔双循环技术的脱硫机理、发展进程及研究现状进行了介绍,同时对石膏法单塔双循环脱硫技术的发展趋势进行了展望。

关键词:石膏法;单塔双循环;烟气脱硫;发展进程

1石灰石-石膏法烟气脱硫工艺

1.1石灰石-石膏湿法脱硫原理

石灰石-石膏湿法脱硫工艺的工作原理是:由于吸收塔内吸收剂浆液通过循环泵反复循环与烟气接触,吸收剂利用率很高,钙硫比较低,脱硫效率大于95%[6]。脱硫过程中发生的化学反应如下:

1.SO₂+H₂O→H2SO₃(吸收)

2.CaCO₃+H2SO₃→CaSO₃+CO₂↑+H₂O(中和)

CaSO₃+H2SO₃→Ca(HSO₃)2(中和)

3.Ca(HSO₃)2+1/2O₂→CaSO₄+H2SO₃(氧化)

4.CaSO₃+1/2H₂O→CaSO₃˙1/2H₂O(结晶)

5.CaSO₄+2H₂O→CaSO₄˙2H₂O(结晶)

1.2典型石灰石-石膏湿法单塔单循环烟气脱硫工艺流程简介

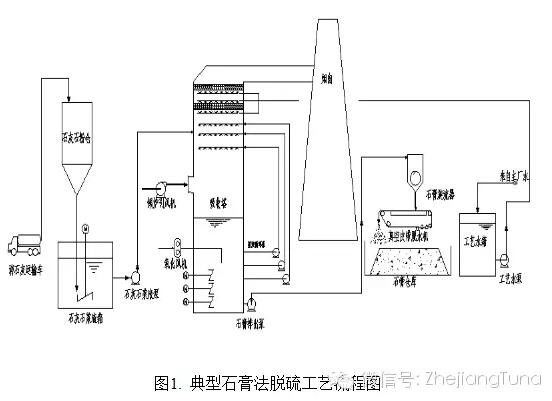

较为简单的典型石灰石-石膏单塔单循环脱硫技术是将石灰石制成浆液作为吸收剂由泵送至吸收塔内,在塔内与烟气及从塔下部鼓入的空气充分接触混合,烟气中的SO₂、空气中的O₂与浆液中的CaCO₃进行氧化反应生成CaSO₄,CaSO₄达到饱和后,结晶形成石膏浆液。经吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小于10%,然后送至石膏贮仓堆放;脱硫后的尾气经过除雾器除去雾滴后经烟囱排入大气,其流程如图1。

1.3典型石灰石-石膏湿法单塔双循环烟气脱硫工艺流程简介

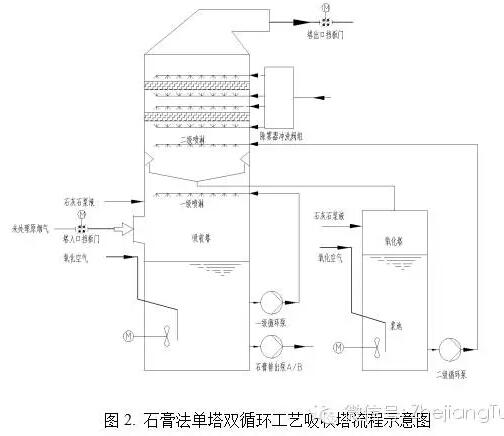

目前,为了达到更高效的脱硫目的,传统的单塔单循环技术通过增加喷淋层数来提高效率,从而不断增加吸收塔的高度,这种方法的经济性较差。双塔串联技术的效率较传统方法也有所提高,但是设备投资大,其应用同样受到限制。为了解决技术上和经济上的双重问题,开发了单塔双循环技术。单塔双循环脱硫工艺系统主要包括:烟气系统、吸收塔、石灰石浆液制备系统、工艺水系统、石膏脱水系统、废水处理系统等。与单塔单循环工艺和双塔串联工艺比较,除吸收塔有明显区别外,其他系统基本相同。吸收塔是整个脱硫装置的核心,如图2所示。

该技术相当于烟气通过了两次独立的SO₂脱除过程,烟气自吸收塔下方进入,首先与下循环喷淋装置喷出的浆液逆向接触,后经冷却、洗涤脱除部分的SO₂,再通过集液斗的导流叶片进入上循环区,烟气在这里与上循环喷淋装置喷出的液浆逆向接触,后经洗涤脱除剩余的SO₂。脱硫后的清洁烟气经过除雾器除去雾滴后,由吸收塔上方排入烟囱,脱硫步骤结束,SO₂几乎被除尽。

集液斗将脱硫区分为上、下个两循环回路。下循回路由浆液池、一级循环泵、一级喷淋层等组成;上循环回路由集液斗、吸收区加料槽、二级循环泵、上喷淋层组成。两级循环分别设有独立的循环浆池,喷淋层,根据不同的功能,每级循环具有不同的运行参数。

脱硫一级循环,此级循环的脱硫效率一般在30-70%,循环浆液PH控制在4.6-5.3,浆液停留时间在4分钟左右,此级循环的主要功能是保证优异的亚硫酸钙的氧化效果,和充足的石膏结晶时间,根据资料显示,在酸性环境下PH=4.5时,氧化效率是最高的。特别是对于高硫煤,在此酸度下,氧化空气系数可以大大降低,从而大幅降低氧化风机的电耗,同时还可以大大提高石膏品质。

经过一级循环的烟气直接进入二级循环,此级循环实现主要的脱硫洗涤过程,由于不用考虑氧化结晶的问题,所以PH值可以控制在非常高的水平,达到5.8-6.4,这样可以大大降低循环浆液量,一般循环浆液量可降低20%左右。

2石膏法单塔双循环烟气脱硫工艺的研究现状

为了解决和满足新形势下脱硫工艺的需求,国内外各大脱硫公司都在积极引进和研发单塔双循环脱硫工艺。

德国诺尔公司开发了第一代单塔双循环脱硫塔,其设备占地面积小,经济性高,主要适用于含硫量较高的煤种,其脱硫效率达到97%以上,并对含SO₂浓度范围较大的烟气有良好的适应性,由于其在技术和经济上的优势,得到了广泛的关注。

国电龙源引进德国诺尔的单塔双循环技术,并将此技术第一次运用在国内项目广州恒运热力电厂有限责任公司[7]上,此项目是在原有脱硫塔的基础上进行改造,设计了国内第一台采用石膏法单塔双循环脱硫技术的设备。该工程在168h试运行期间,脱硫塔入口SO₂的质量浓度在1800~4200mg/m³,塔出口SO₂浓度稳定在50mg/m³以下,并取得了一定的降耗增效的效果。此项目在75%和

100%负荷(烟气流量)的情况下对脱硫系统进行了全套烟气脱硫装置的性能测试,脱硫效果达到99.3%,对脱硫市场起到了一定的示范作用。

杭州理想科技有限公司[8]在传统的单塔双循环装置上进行了改造,在原有的设备基础上设置了地沟和沉定池,上循环系统和下循环系统分别于各自的地沟和沉淀池相连形成回路,每个循环里的有单独的循环水路结构,这种改造保证了脱硫装置不结灰不结垢,延长了单塔双循环系统的使用寿命,可达20~30年。

江苏峰业科技环保集团股份有限公司[9],在原有的单塔双循环工艺的基础上多脱硫塔由下至上依次对一级喷淋系统、双循环隔板、二级喷淋系统和脱硫塔塔出口进行了可调节设计的改进,在不同位置设置双回路环隔板,使设备可根据不同的脱硫条件及要求进行相应的优化。这种设计不仅使脱硫烟气满足了电厂烟气排放标准的要求同时,解决了无法根据煤种的变化而改变吸收塔脱硫运行方式使系统节能运行的问题,还降低了运行成本,此改造还实现了吸收塔体系内烟气均匀分布,避免了壁流效应带来的烟气逃逸引起的脱硫效率下降。

浙江大学的高翔[10]等人,对石膏法单塔双循环工艺设备中的浆液池进行了改造,设计了一种高效的单塔双循环系统及方法,在循环系统中,石灰石浆液分别储存在塔内的主浆液池和塔外的副浆液池中,两个浆液池通过管道进行连接,形成多区pH控制双循环系统,由于对两个浆液池中的pH进行分区控制,不同喷淋层浆液分别由两个浆液池提供,高pH值浆液有利于SO₂的吸收,实现脱硫系统的脱硫效率在99%以上,低pH值有利于亚硫酸盐的氧化和石膏的结晶,提高了石膏脱水率和石膏纯度。这种设计通过多区pH控制提高了脱硫效率。

广州恒运企业集团的王国强[11]等人单塔双循环的集液斗部分进行了改造,在原有的积液斗设备上设计了导流板,并将其应用在300MW燃煤锅炉中,并在运行中对单塔双循环回路中的pH值、浆液密度等重要参数进行了调整,使得塔内气体经集液斗整流后,气流分布均匀,气液接触良好,减少了单循环中常遇到的死角,提高了塔内空间的利用率]。

重庆市中电投远达环保工程有限公司的聂华[12]等人,将脱硫塔的上部分割为顺流塔和逆流塔,顺流塔上设置烟气入口,逆流塔上设置烟气出口,浆液池位于顺、逆流塔下方,浆池上方为顺、逆流塔的烟气通道,以此实现在一个脱硫塔内形成相对独立的双循环脱硫系统,这种设计不仅保证了较高的脱硫效率(99%以上),还降低了循环浆液的用量和系统的能耗,并且降低了脱硫塔的高度,简化了双循环脱硫系统的设计。

四川的电气集团某公司的杨志忠[13]等人,开发了一种顺逆流双循环装置,不同于传统的单塔双循环装置,吸收塔的下部被浆液隔板分隔成两个独立的循环池,设各有独立的喷淋系统;吸收塔的上部被烟气隔板分割成两个独立的烟道。烟气经过串连的气路通过循环池。在脱硫过程中,控制两级循环系统内pH值,提高了两级烟气SO₂的吸收率和两级脱硫副产物的氧化、结晶速率。这种设计提高了石膏法单塔双循环脱硫技术的脱硫效率。

山东大学的董勇[14]等人对双塔单循环中的集液斗进行了改造,在原有的基础上添加了叶栅结构,此结构分为一级叶栅和二级叶栅,两级叶栅交错布置形成俯视为环形的结构,叶栅结构的根部与集液斗相连,集液斗通过浆液回流管与脱硫塔外浆池相通。此设计简单,阻力损失小,气液流场分布均匀,接触效果好,强化了烟气和浆液之间的气液传质能力,促进了SO₂的吸收,提高了脱硫效率。此外,这种装置可使集液装置整体高度降低,上循环喷淋层安装位置降低,进而浆液循环泵的给水压头降低,系统设备投入减小,经济性提高。

3总结与展望

总体来说,石膏法单塔双循环脱硫技术是一种适用于不同煤种的烟气脱硫、脱硫效率高、设备占地面积小、副产品经济价值高的高性价比方法,它克服了单塔单循环技术因液气比较高、浆池容积大,氧化风机压头高的缺点。也克服了双塔串联工艺因设备占地面积大、系统阻力大和投资高的缺点,在双塔串联工艺的基础上进行改造,在降低了设备成本及占地空间的前提下,保证了脱硫质量,提高了脱硫效率。将石膏法单塔双循环脱硫技术应用于2000MW及以上的对SO₂排放要求较高的燃煤发电厂或其他含硫尾气的脱硫项目中,尤其是脱硫增效改造项目,可以在低经济运行的前提下同时满足环保要求,实现绿色产业要求,有较高的应用前景。

编辑:李晨

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317