时间:2020-04-20 10:05

来源:上海市生态环境局

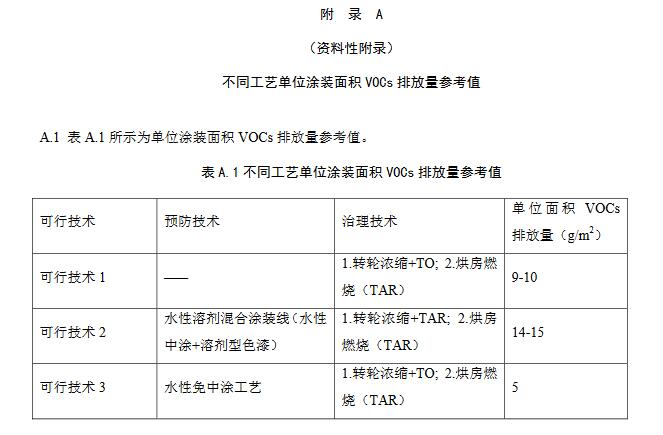

5 污染预防技术

5.1 生产企业宜使用环保涂装工艺。

5.1.1无中涂工艺,将经济型乘用车和商用车车身由传统工艺转变为紧凑型工艺,取消中涂层。

5.1.2湿碰湿工艺,原料在前涂料未固化的情况下涂覆,并且在最后共同烘烤。

5.1.3 水性工艺,建立中涂或中涂、色漆为水性涂料的涂装体系,减少挥发性有机物的排放。

5.2生产企业使用涂料应符合GB24409中有害物质含量限值规定,宜采用低VOC型涂料,电泳宜选用水性涂料,中涂、色漆、清漆宜选用水性或高固份涂料,水性涂料应符合HJ 2537中汽车涂料中VOCs浓度含量限值。

5.3密封胶宜通过挤出技术和无气喷涂进行涂覆,粘结材料的有机溶剂含量不应超过5%。

5.4发泡材料宜使用水性发泡材料,有机溶剂含量不应超过5%。

5.5根据清洗对象的不同,清洗剂宜选用低VOCs清洗剂,VOCs含量约为5%-20%,部分清洗剂不含挥发性有机物。

6 过程控制技术

6.1喷漆、烘干等相关工序应在密闭的设施中实施,并配备专用的换气与废气收集系统。

6.2 涂料涂覆过程宜选用高效涂覆工艺。

6.2.1电泳涂装应采用浸涂方式进行涂覆,将车身全部浸没在盛有涂料的槽中,再从槽中取出,并将多余的涂液重新流回槽内,浸涂法涂料损失较少,提升涂料的使用率。

6.2.2中涂、色漆、清漆应采用自动往复喷涂或机器人喷涂车身外表面,喷涂方式宜采用高流低压喷涂工艺(HVLP)、静电高速旋杯/盘喷涂、静电辅助的压缩空气喷涂、无气喷涂等,高效喷涂使涂料使用率达到45%-60%。

6.3 涂料应使用集中油漆循环系统,通过密封管道压送至喷涂工位。

6.4粘结剂涂覆、注蜡、点修补等无法实现局部全密闭的工序,应在喷涂工位配备排风系统。

6.5 已开盖的或非密封的含挥发性有机物的物料,应配备废气收集及净化系统。

6.6设置专门指定的调漆进行油漆的配置和调色,调漆间按负压设计要求设置排气净化系统。

6.7企业应实行最小化原辅物料损耗管理。

6.7.1 加强工艺与生产管理,提高色漆的分色率,减少喷涂设备切换不同颜色的清洗频次。

7 6.7.2 缩短涂料输送线的长度,减少换色时浪费的涂料用量和清洗剂的用量。

6.7.3 精确控制油漆用量,使用油漆回流系统,将残余在管内未使用的多余油漆回流至密闭分离模块或调漆模块,进行回收或回用,不同种类、颜色的油漆宜分开设置分离模块。

6.7.4车间中喷枪、喷嘴、管线和油漆桶等应按需清洗,根据颜色清洗的难易程度,调整不同色漆清洗时清洗剂用量的设定。

6.7.5 喷涂、颜色混合、换色、供漆/清洗剂宜采用自动化系统。

6.8清洗工序应设置溶剂回收装置,将废清洗剂密闭收集。

7 末端治理

7.1 电泳车间废气宜配备独立的有机废气处理系统,或将废气收集至电泳烘房,使用电泳烘房尾气处理系统去除挥发性有机物。

7.2喷漆室废气应通过有机废气处理系统处理挥发性有机物,采用吸附、吸附浓缩、氧化等工艺处理有机废气前应先去除颗粒物。

7.3喷漆废气漆雾捕集装置宜采用文丘里式、高压静电等漆雾处理装置。

7.4烘房应配备废气焚烧加热系统(TNV)或蓄热式热氧化(RTO)处理烘烤废气,宜使用天然气加热废气,氧化分解挥发性有机气体并回收热能。

7.5含挥发性有机物废气宜使用吸附、氧化或吸附浓缩+氧化方式处置。

7.5.1 吸附装置包括固定式吸附床装置、流化床吸附装置和转轮吸附装置,吸附介质宜采用活性炭与沸石。

7.5.2 吸附装置可用于浓缩挥发性有机物废气或低浓度废气处置。

7.5.4 氧化装置宜使用直燃式热氧化、催化氧化、蓄热氧化(三床、多床或旋转式)。

7.5.5 氧化装置宜处理高浓度废气或浓缩废气。

7.5.6 喷漆废气宜使用浓缩+氧化方式处置。

7.5.7 点修补、PVC涂胶、强冷等废气宜使用吸附方式处置。

8 涉 VOCs 危险废弃物及废水

8.1 涉VOCs危险废弃物包括废油漆、废油漆桶、塑料溶胶、废溶剂、过喷油漆(漆渣/油漆污泥)、沾染涂料/溶剂的物品等,应按照相关要求对危险废物进行管理、记录、贮存、处置。

8.2 涉VOCs废水包括电泳废水、电泳倒槽液、湿式漆雾处理装置废水等,在输送、暂存、处理过程中应密闭或加盖。

编辑:李丹

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317