时间:2022-09-19 10:13

来源:佛山生态环境

RTO是蓄热式焚烧处理有机废气装置的简称。现在市场上对VOCs的大量处理工艺,例如膜分离、活性炭吸附、高沸点溶液吸收、生物转化、冷凝回收和热力氧化等方法中,蓄热室热力氧化炉(RTO)具有去除效率高、经济适用性强,且热能利用效率比传统的直燃式氧化炉提高70%左右等优点,是目前企业解决VOCs的有效手段。

但因各企业情况的不同,RTO应用也存在局限性,在投入生产使用时,由于操作失误、设备缺陷、设计处理风量过小、沉积物清理不够及时、收集系统设计不合理等多种原因发生过生产安全事故。

一、事故案例

(一)案例概况

江苏某化工企业RTO净化系统在2015年3月初和3月末两次发生爆炸。事故没有造成人员伤亡,聚合物多元醇车间引风机损坏,现场仪表烧毁,RTO 部分装置损毁严重,直接经济损失达100余万元。

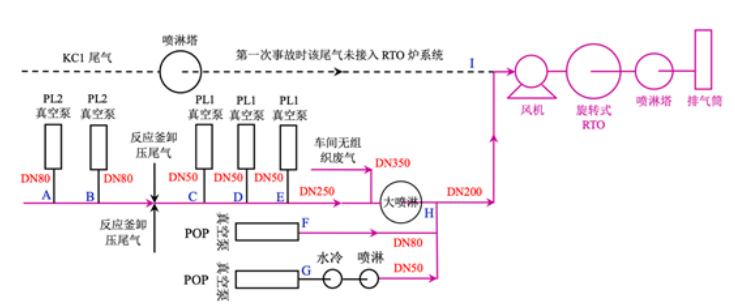

根据相关资料,该企业生产方式为间歇性生产,事故发生时仅POP、PL1/PL2产品的工艺废气通过DN50~DN350不等的金属管道进行了收集(主要污染物为环氧乙烷、环氧丙烷、三甲胺、异丙醇、苯乙烯、丙烯腈等),废气收集后通过引风机进入RTO焚烧,该RTO为R-RTO(旋转式蓄热焚烧炉)。废气收集、处理的详细流程如下图所示。

废气处理流程图

(二)事故原因分析

1、直接原因

真空泵出口尾气排放温度过高,而有机物沸点较低,同时新鲜空气补充不足,污染物排放浓度过高,外加环氧丙烷、环氧乙烷的化学性质活泼,最终导致接入焚烧炉中的废气达到相应爆炸极限,从而造成爆炸事故的发生。

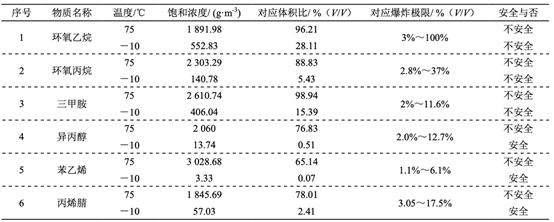

不同温度下有机物饱和浓度安全性分析

2、间接原因

(1)收集系统设计不合理。调查过程发现对于真空泵高浓度有机废气,企业均未进行冷凝回收预处理,且目前企业对 PL 系统真空泵出口废气所设计的收集方式极不合理,真空泵出口所配备的伞形罩集气量有限,废气收集总管仅DN50,正常运行时系统稀释风量难以保证。

(2)预处理措施不到位。该企业POP、PL1、PL2车间对有机废气所采用的活性炭吸附未配备脱附再生系统,基本无效,末端所配置的不锈钢高压风机无变频系统,导致废气收集管路系统中负压值过高,能耗较高且不利于有机物的冷凝回收,所采用的金属材质水洗塔强度较高,当系统发生爆炸等意外事故时无法起到有效泄爆的效果(无泄爆措施),导致爆炸产生的冲击波沿着管道进一步往生产车间传导,加剧了爆炸的次生危害。

(3)RTO炉本体存在问题。本项目中部分产品含有氯元素,诸多案例表明,蓄热陶瓷体由于质量较大,支撑件通常要承受较大的应力腐蚀,当体系含氯时(如环氧氯丙烷)高温焚烧处理过程中将产生HCl等污染物,对设备本体、RTO 炉旋转阀易产生较大腐蚀,系统难以稳定、有效运行。

(4)废气中存在化学品自聚现象。项目废气中含有部分丙烯腈、苯乙烯等有机物,上述物料在温度较高时极易发生自聚合,导致RTO炉蓄热陶瓷体在使用一段时间后设备阻力变大,同时底部有高沸点有机物粘附现象,易引起火灾等安全事故。

二、典型的问题隐患排查

(一)废气预处理设计存在缺陷

1、企业提供的基础数据不全,导致预处理方式存在设计缺陷。

《蓄热燃烧法工业有机废气治理工程技术规范》要求应根据废气来源、组分、性质(温度、湿度、压力)、流量、爆炸极限等因素,综合分析后选择废气处理工艺流程。而在实际设计过程中,企业主要提供最大废气处理量、VOCs最高含量,不能提供尾气具体的组成。

如某园区内企业提供RTO设计依据为废气组分为甲苯和甲醇,VOCs最高含量为5000mg/m³,且具体含量未标明。因此企业在RTO设计时未考虑企业生产过程中能产生二甲胺气体,在预处理系统中没考虑酸洗,只是在车间将废气冷却到10℃左右后,通过总管(DN600)进入碱洗、水洗塔后经引风机进入到RTO系统,这也就为后来发生的事故埋下了隐患。

该企业于2021 年6 月3日开始试生产,RTO装置于2021 年6 月6日16:00发生爆炸,整个风机的蜗壳全部粉碎,所幸的是事故没有造成人员伤亡。事故调查显示,由于二甲胺易溶于水(沸点7℃),随着水中二甲胺含量升高及环境温度上升,二甲胺大量挥发,同时因引风机叶轮、蜗壳材质均为玻璃钢材质,虽然有导电涂层,但引风机对地电阻为无穷大,达到爆炸极限的有机废气与高速旋转的风机叶轮摩擦产生静电,导致风机蜗壳粉碎性爆裂。

2、RTO安全设施设计有缺陷。

(1)设计时未将可燃气体检测信号纳入RTO控制程序系统,当废气浓度达到爆炸极限后,不能及时采取稀释、走旁通等应对措施,高浓度废气直接进入RTO炉体从而引发火灾、爆炸事故。

其中部分企业只是在RTO控制程序界面上做了一个显示,且永远显示0%LEL。《大气污染治理工程技术导则》(HJ 2000-2010)第6.5.1条,明确提出“进入热力燃烧工艺的有机废气浓度应控制在其爆炸极限下限的25%以下,对于混合有机化合物,其有机物浓度应根据不同有机化合物的浓度比例和其爆炸下限值进行计算与校核”;《蓄热燃烧法工业有机废气治理工程技术规范》(HJ1093—2020)第6.5.1条,明确要求“当废气浓度波动较大时,应对废气进行实时监测,并采取稀释、缓冲等措施,确保进入蓄热燃烧装置的废气浓度低于爆炸极限下限的25%”。

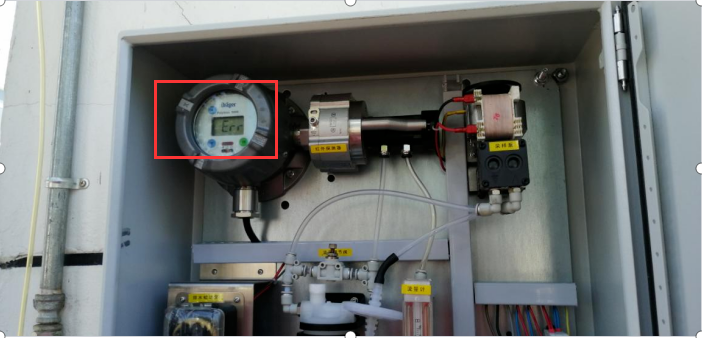

某企业的在线分析仪显示“Err”,因输出超过20mA,满量程后显示“错误”,但RTO控制界面显示为0%LEL。

(2)设计时不考虑可燃气体在线分析仪的安装位置。

如某企业在线分析仪取样位置距RTO炉约30米(RTO炉前有一个碱洗塔和一个水洗塔),该处废气约10s后就能进入到RT0炉,但在线分析仪距取样点约2.5米,经过蠕动泵抽取样品,不计在线分析仪的响应时间,至少需要20s后才能分析出废气中可燃气体的含量,这种设置,即使可燃气体检测信号进入RTO控制程序系统,也达不到保护作用。具体可参考《蓄热焚烧装置安全风险评估指南》第7.3.3的要求。

(3)技术协议书中的P&ID与RTO装置现场不一致,或P&ID中给定的逻辑无法实现。

如设计文件中设计有“压缩空气压力低,系统报警停机”,但现场无压缩空气压力远传表;所有企业都不能提供联锁逻辑图;P&ID图中的逻辑关系在实际行动过程无法实现。

(二)废气输送系统工艺设计未充分考虑精细化工生产过程特点

1、废气支管段内压力不稳。精细化工行业通常是间歇式生产,废气排放气量随着生产处于不同的阶段出现波动。企业未在车间总出口设置输送风机或设置废气输送风机,且风机频率未与废气系统压力实现自动控制,全部依靠RTO引风机入口压力(或引风机频率)来控制废气总管的压力,导致废气总管的最前端或废气排放气量大的车间支管段内压力波动大,存在支管段内废气压力不稳而泄漏的风险。

2、车间废气采用喷淋吸收预处理工艺的,易带有大量饱和水蒸气,废气输送管道应依据《石油化工金属管道布置设计规范》要求,设计管道坡度,并在管道拐角和低点设置排凝点,定期排凝,避免管道内积液现象的产生。

3、产生VOCs废气含有酸性或碱性组分的企业,为防腐需要采用玻璃钢、PP、PE管材输送废气,并在RTO引风机前才进行酸/碱处理,在上述过程中,废气输送管道一般距离较长、气体流速较快,管道内可能因产生的静电大量积聚易引发爆炸等安全事故。此类废气宜在各车间先进行酸碱预处理,然后采用金属管道,并依据《石油化工静电接地设计规范》(SH/T 3097-2017)的要求,做好管道法兰跨接和静电接地。

(三)RTO装置操作、维护不到位

设备设施完好,是RTO装置安全稳定运行的物质基础。《安全生产法》第三十六条明确规定“生产经营单位必须对安全设备进行经常性维护、保养,并定期检测,保证正常运转。维护、保养、检测应当做好记录,并由有关人员签字”。在实际运行过程中,存在安全设施不能正常投用、操作记录与实际运行状态不一致、设备设施检查维护缺失、操作方式不当等隐患。

1、新风阀门不能正常投用。

如某些企业存在正常投用的RTO,新风阀门无气源、电源,即使可燃气体检测仪信号接入RTO程序控制系统,在联锁动作时新风阀门也不能及时打开进行稀释。(如下图所示)

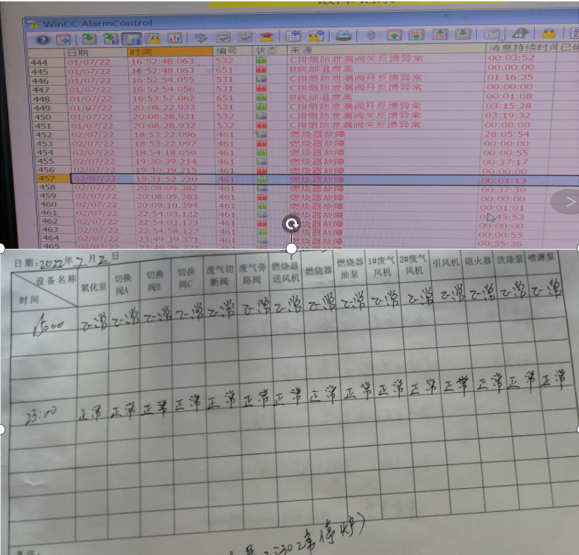

2、日常操作记录与实际运行状态不一致。

如某企业2022年7月2日从18:53开始到23:50,燃烧器一直持续故障报警,但操作记录均为“正常”。

3、设备设施检查维护缺失。

如某企业碱洗塔pH计外壳腐蚀严重,无法观察显示的数值。可能因碱液浓度低影响处理效果,造成RTO内部腐蚀,带来RTO设备变形、坍塌、废气泄漏等安全风险。pH计因长期在酸(碱)环境中工作,一般连续使用2个月后显示就会出现较大的误差,需要人工分析(或标注溶液校准)。

另外,某企业燃料油泵过滤器装错方向,可能造成燃烧器喷嘴堵塞,影响RTO正常运行。

4、操作方式不当等,部分企业将废气引风机频率设置了“手动”状态。

该操作方式无法满足精细化工企业间歇生产的特点,可能造成废气总管压力剧烈波动。若车间未设置引风机,废气可能会反串;车间设置了引风机,可能造成废气总管超压泄漏。

编辑:李丹

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317